Fabrication des volets roulants : la machine sur mesure s’impose

Rapidité d’exécution, précision, ergonomie, toujours moins énergivore, voici les caractéristiques principales attendues d’une machine dédiée à la fabrication de volets.

Les équipementiers travaillent donc dans ce sens en développant des outils toujours plus performants pour répondre à la demande.

« Nous sommes capables de livrer un atelier complet pour fabriquer des volets ». Yuna Shevchenko, directrice générale d’E.A.SY Groupe met en avant le savoir-faire particulier de son entreprise dans la proposition d’outils spécifiques à la fabrication de volets. Ceci, ajoutant que « chaque machine est réalisée sur mesure sur une base identique, mais avec des options différentes. On peut alors parler de machines spéciales fabriquées en collaboration étroite avec les fabricants de volets », confie Yuna Shevchenko, qui poursuit : « nous nous servons du retour des fabricants de volets et de lames pour adapter nos machines. Nous intégrons tous les acteurs pour concevoir la machine la plus adaptée. L’objectif étant de toujours proposer une machine avec le moins d’arrêts possibles pour accroître la productivité ».

© E.A.SY Groupe - E.A.SY Groupe codéveloppe avec ses clients les machines les plus adaptées à leurs attentes de productivité, performances et hautes exigences qualitatives

Pour Didier Moiroud, directeur général de Larenn, la capacité d’adaptation est un impératif : « Nous proposons des tables d’assemblage pour les volets, mais en réalité, nous faisons évoluer nos produits en catalogue en fonction des besoins précis de nos clients. Il s’agit de tables à volets extensibles avec des chevrons qui permettent d’agrandir ou réduire la surface selon les attentes ». Savoir s’adapter c’est aussi proposer des machines toujours plus ergonomiques, souligne Didier Moiroud : « la tendance est véritablement aux tables très ergonomiques répondant à l’exact souhait des utilisateurs, et de moins en moins au standard ; architectes, clients, tous s’inscrivent dans des attentes désormais démarquées. Nous devons donc nous adapter en faisant preuve d’agilité pour répondre différemment avec toujours un fondamental dans le développement de nos outils : faire en sorte que les opérateurs puissent travailler confortablement et vite ». Ce qui appelle à beaucoup de modularité pour les tables d’assemblage qui doivent pouvoir se replier ou se déplier très facilement et rapidement pour ne pas impacter la productivité.

© Larenn - Didier Moiroud, directeur général de Larenn

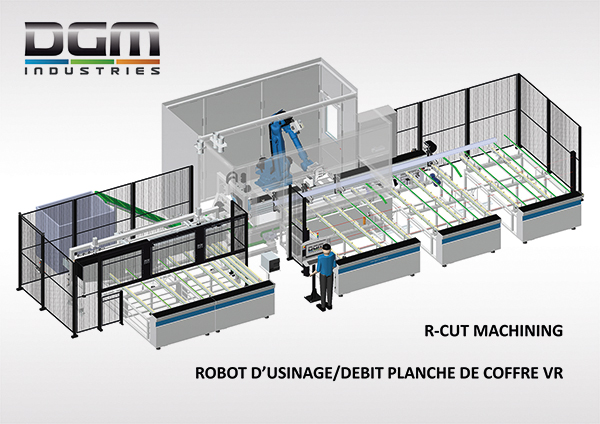

Même réflexion chez Christophe Garde, directeur associé de DGM Industries : « Nous avons choisi d’équiper nos machines de lames de scie, de fraises et de forets qui sont de plus en plus fabriqués avec des revêtements diamantés. Non seulement, cela permet une meilleure qualité de coupe, mais la durabilité est aussi multipliée par dix. Et il semble évident que moins souvent on change d’outils, plus la productivité augmente. De même, nous nous attachons à assurer un travail de qualité grâce aux bonnes structures métalliques de nos outils qui vont éviter les vibrations et permettre une coupe qualitative ».

2 questions à

Yuna Shevchenko, directrice générale d’E.A.SY Groupe

© E.A.SY Groupe

Quelle est la particularité d’E.A.SY Groupe ?

Basée à Messein (54) dans l’agglomération nancéienne, E.A.SY Groupe est une entreprise qui fabrique des machines-outils depuis 1985. Nous sommes spécialisés dans la conception et la fabrication de machines de production de volets roulants. Que ce soit des machines standards ou des machines spéciales. Nous sommes aussi fiers de proposer des machines Origine France Garantie, que nous avons toujours fabriquées uniquement en France, un vrai gage de qualité pour nos clients.

Quelles sont les évolutions majeures sur ce secteur d’activité ?

Le sur mesure représente une véritable tendance, car chaque client a des besoins spécifiques ; c’est pourquoi nous avons développé une gamme de machines spéciales. L’automatisation et l’ergonomie sont aussi indispensables aujourd’hui, tout comme la maîtrise de la consommation énergétique des machines. Chez E.A.SY Groupe, ce sont des paramètres que nous avons toujours pris en compte avec pour objectif une démarche d’amélioration continue, très solidement ancrée dans le groupe.

Le numérique en soutien

© DGM Industries - Christophe Garde, directeur associé de DGM Industries

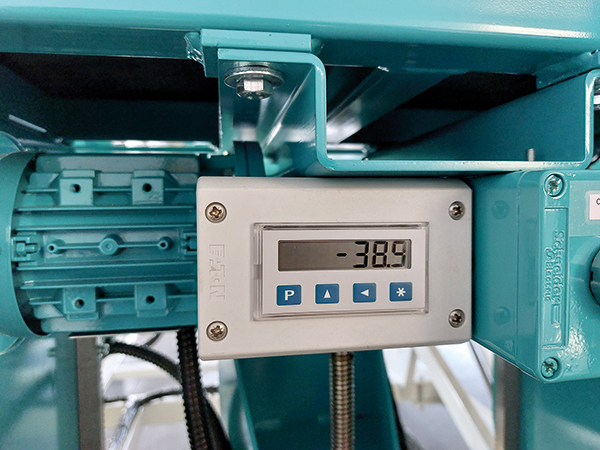

Des attentes de productivité et d’ergonomie auxquelles répondent parfaitement les fabricants par l’automatisation de leurs machines confie Christophe Garde : « tous nos équipements intègrent des commandes numériques, où l’on embarque toujours plus de technologie pour accroître la productivité et la qualité. Nos machines sont pilotées avec des PC sous Windows 11 et sont donc très faciles à utiliser par les opérateurs. Le marché des volets roulants était assez en retard par rapport au monde de la menuiserie sur l’automatisation, maintenant nous y sommes ».

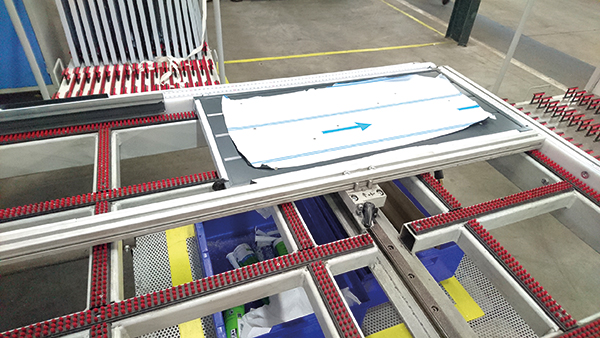

© Larenn - Pour Larenn, la sécurité des opérateurs engage une fabrication irréprochable ; l’entreprise a d’ailleurs mis en place des dispositifs pour analyser les fonctionnalités et anticiper les éventuels problèmes, à l’instar de l’ AMDEC (Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité)

L’automatisation vient donc faciliter le transport de charge, le stockage intermédiaire ou encore l’assurance d’amener le bon produit au bon endroit, « beaucoup de petits paramètres qui sont pénibles pour les opérateurs et qui sont grandement facilités grâce à l’automatisation des machines », ajoute Christophe Garde.

© Larenn - Chez Larenn, l’adaptabilité et l’évolution des outils reposent sur une forte écoute du souhait des utilisateurs, l’agilité et le souci du détail

Le numérique joue un rôle prépondérant dans la maintenance des machines, constate Yuna Shevchenko : « Nous étudions sans cesse de nouvelles gammes de machines en travaillant sur leur ergonomie, leur automatisation avec toujours plus de suivi de production dans une démarche qualité aboutie. Mais le challenge est aussi de faciliter la maintenance, notamment parce qu’il existe des problèmes de recrutement chez nos clients. Ceux-ci attendent donc un accès aisé en limitant le nombre d’interventions mécaniques ».

© DGM Industries - Parmi l’un des acteurs majeurs pour la fabrication des volets, les machines de DGM s’équipent de structures métalliques de ses outils pour éviter les vibrations et assurent une coupe qualitative, embarquant de plus en plus la technologie numérique

La sécurité, un véritable enjeu

L’objectif étant toujours d’interrompre le moins longtemps possible le rythme de production. Chez DGM Industries, Christophe Garde se félicite du service apporté à ses clients et partenaires : « Nous proposons de la maintenance à distance grâce à un système de téléassistance nous permettant de prendre la main directement chez notre client ». Avec une option lunettes connectées qui va permettre de visualiser très concrètement le problème à traiter et une assurance de pouvoir résoudre le problème plus rapidement en toute sécurité. La sécurité, un point primordial lorsqu’il s’agit d’utiliser des machines qui coupent, percent... et qui fait partie des priorités pour les fabricants au sein de leurs ateliers.

© DGM Industries - DGM Industries propose des lignes de production complètes sur mesure, modulaires et automatisées

Didier Moiroud le reconnaît : « la sécurité a fait évoluer nos réseaux pneumatiques avec des dispositifs intégrés pour éviter l’incident. Nous mettons en place de plus en plus de dispositifs pour garantir la sécurité des opérateurs, d’ailleurs nous procédons à des AMDEC (Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité) que nous livrons avec nos machines ». Une méthode qui consiste à analyser toutes les fonctionnalités et à anticiper les éventuels problèmes qui pourraient se poser. « Nous réalisons une véritable analyse de risques avec une méthodologie contrainte, nous offrant une photographie de l’ensemble des risques face auxquels nous mettons les dispositifs de diminution ou de suppression de ces risques ». Un document reprenant l’ensemble des risques et les actions à réaliser ainsi que le risque résiduel est ainsi remis et expliqué à chaque livraison d’équipement. « Nous sommes en train de systématiser la démarche et nos clients en sont très satisfaits », se félicite Didier Moiroud.

Qui dit sécurité, dit formation. Yuna Shevchenko insiste sur l’importance de bien accompagner les opérateurs : « chez E.A.SY Groupe, la formation engage la production. Notre technicien est sur place lors de l’installation de la machine et reste avec l’opérateur durant la production, où il va simuler des pannes pour évaluer sa réaction et le guider dans la marche à suivre durant tout le process de fabrication. Cela permet d’être vraiment sur une formation pratique en phase avec la réalité du terrain ». E.A.SY Groupe a également développé pour accompagner ses clients, une tablette qui offre une assistance et une autonomie pour solutionner la plupart des arrêts machines/réglages, mais est également très utile pour former les équipes sur le fonctionnement de la machine. Autant d’atouts pour l’opérateur quant à sa capacité à bien utiliser la machine.

Focus sur les tables de montage pour volets battants : MZR en position confortable

© MZR - modèle TB 70

© MZR - modèle TMB DSC

© MZR - modèle TBMB 70

Le confort et l’ergonomie sont l’affaire du concepteur et fabricant d’équipements MZR, dont les installations se retrouvent dans les ateliers des acteurs majeurs du marché de la menuiserie et de la miroiterie. Ses solutions dédiées au confort industriel équipent notamment les ateliers d’assemblage des volets battants. « Le bénéfice opérateur est le critère n° 1 pour nos clients », pointe Jean-Marc Boisson, ingénieur technico-commercial MZR. « Pour l’assemblage spécifique des volets battants, nous avons notamment développé plusieurs déclinaisons de nos TMB (Table Basculante Monte et Baisse), avec un poste de travail qui permet de clipser et de mettre à l’équerre ; une fois assemblé, une simple bascule place mécaniquement le volet à la verticale sans effort pour l’opérateur, malgré des dimensions de plus en plus importantes pouvant atteindre 3 m de haut ».

D’autres variantes, avec croix rotative, soulèvent ergonomiquement le produit offrant par ailleurs un accès aisé de travail aux quatre côtés du volet, avec poste de vissage intégré en option.

— Anne Boulay

La durabilité au cœur des développements

Aux côtés de la sécurité, les considérations environnementales sont également au premier plan du développement des produits. Faire en sorte que ceux-ci consomment toujours moins d’énergie, d’autant que ce sont des demandes de plus en plus courantes. Christophe Garde confirme cette tendance : « Une partie de nos clients est très sensible à l’écologie. Nous dessinons donc des machines avec moins de consommation électrique et pneumatique. Nous portons également une grande attention aux puissances installées car celles-ci doivent être bien adaptées à leurs besoins et à leurs activités. Nous sommes de plus, très soucieux du poids sur les éléments mobiles d’une machine pour une consommation moindre d’énergie pour les transporter. Ceci a ainsi une incidence sur leur composition, avec lorsque c’est possible, le remplacement de l’acier par l’aluminium, mais aussi en privilégiant des matériaux composites ou du carbone, tout en gardant la rigidité et un prix compétitif », complète Christophe Garde.

Autre axe d’amélioration, la durabilité des équipements et aussi de ses composants. Didier Moiroud met en avant « la durabilité des machines qui sont composées de 70 % d’acier. D’autant que 15 % de nos machines sont reconditionnées. On les récupère pour les remettre au standard. Nous avons vraiment la volonté d’aller dans cette direction, même si pour l’instant les demandes de rachats ne sont pas si nombreuses car le parc n’est pas encore très ancien, mais lorsque nous entrerons dans un cycle de renouvellement de ceux-ci, c’est une solution idéale pour tout le monde et pour l’environnement ».

Faciliter le tri des chutes

Qui dit environnement, dit protection des ressources, et diminuer la quantité de matière utilisée est un vrai défi que les machines d’aujourd’hui permettent de relever. Christophe Garde explique comment : « Nous mettons à disposition de nos clients des logiciels d’optimisation des pièces dans les barres pour obtenir un vrai gain de matière utilisée ; de même, nous gérons les chutes qui seront reproposées pour les opérations suivantes. Aujourd’hui, nos machines permettent de trier les chutes selon les matériaux, PVC blanc, PVC couleur, aluminium... Diminuer le taux de chute, puis les récupérer, doit permettre d’intégrer davantage de matières recyclée dans les futurs produits, une quasi obligation pour respecter les objectifs ambitieux des accords de Paris qui visent la neutralité carbone à horizon 2050. Une façon aussi d’avancer dans l’écoconception des outils de production qui devrait être facilitée par l’avènement de l’Intelligence Artificielle », parie Christophe Garde.

— Franck Guidicelli

Photo ouverture © E.A.SY Groupe - E.A.SY Groupe s’est fait un nom depuis de nombreuses années sur la conception de machines spécifiques destinées à la fabrication de volets roulants