Centres d’usinage pour la menuiserie : en phase avec l’évolution du marché

Installés dans toute la France, les centres d’usinage font désormais partie du décor de la menuiserie...

... Les grands industriels investissent dans ces machines pour accroître leur productivité et s’affranchir de la pénurie de main d’œuvre qualifiée. La baisse des prix qui en résulte accélère la concentration du marché. Éclairages.

‘‘ L’ingénierie de pointe au travail ’’

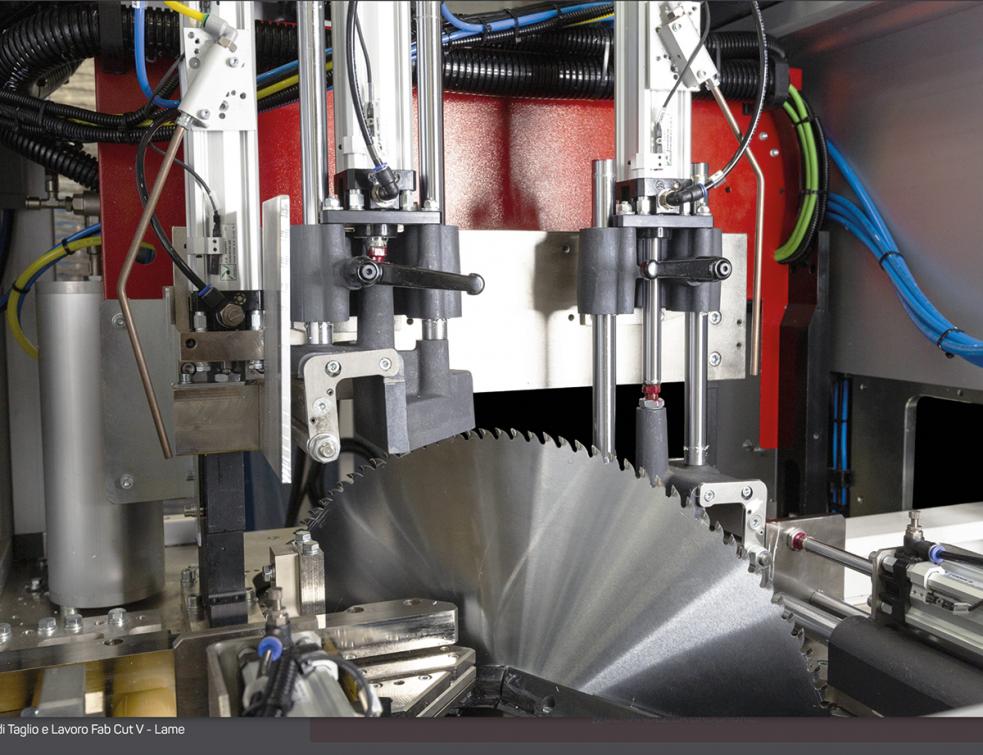

© elumatec - D.R. - Parmi les innovations d’elumatec en 2023, le SBZ 155 est une machine 5 axes de grandes capacités pour les spécialistes de la façade technique et les applications d’usinages industriels ; il embarque une lame de 550 mm qui débite dans la barre, capable de faire du sciage, de l’usinage, du fraisage… sur de gros profilés très techniques

Ralenti par la hausse des taux d’intérêt, l’envol du prix des matières premières et le durcissement de l’accès au crédit, l’immobilier neuf va mal. Mais les répercussions que cela entraîne sur le marché de la menuiserie sont contrastées. « Actuellement, nous sentons clairement que le marché de l’immobilier résidentiel neuf se tend. En revanche, le marché de la rénovation fonctionne. Incités par les aides fiscales et thermiques, les particuliers entreprennent des travaux. Les professionnels qui produisent des menuiseries ou des fermetures pour la rénovation continuent à travailler », témoigne Yvon Wirz, directeur général d’elumatec France. « Et l’industrie fonctionne elle aussi, et plus particulièrement l’activité de fabrication de murs-rideaux. À l’image de Goyer, le plus gros façadier de France ; les industriels nous consultent et investissent dans de grosses machines. Leurs carnets de commandes sont pleins pour 2024 et ils commencent à remplir ceux de 2025. Ces gens-là avancent ».

Pour autant, un ralentissement économique reste perceptible chez les acteurs des centres d’usinage pour la menuiserie. « Pour être franc, j’ai l’impression que les budgets d’investissement se réduisent. Certains veulent réinvestir, mais limitent leur effort financier. D’autres temporisent : ils dépensent seulement la moitié d’un investissement programmé, en réservant la seconde partie au retour des bons jours. La volonté de s’équiper est bien là, mais à moindre coût. Les projets existent, mais ils ne sont vraiment pas forcément aboutis parce que les acteurs n’ont pas de visibilité sur le marché… », rend compte Alexandre Giraud, directeur commercial de Ryko France.

Chez elumatec, « comparé à celui de décembre 2022, notre carnet de commandes de décembre 2023 est inférieur. Cela ne veut pas dire que le chiffre d’affaires définitif de 2024 sera très en dessous de celui de 2023, parce que porté par des projets en cours. Le centre d’usinage fait maintenant partie du décor des entreprises. Chacun sait en avoir besoin pour progresser et suivre l’évolution de la qualité des menuiseries. Mais le manque de croyance en l’avenir empêche une partie des investisseurs d’avancer », pointe le directeur général Yvon Wirz.

Montées en cadence chez les industriels et les grandes PME

D’un côté, l’attentisme paralyse les pessimistes et de l’autre, les incertitudes qui planent sur le marché de l’immobilier suscitent aussi les demandes d’industrialisation des optimistes : ils s’organisent pour passer des caps de productivité et, surtout, pour pallier un manque de personnel. « Nos clients veulent pouvoir soutenir des cadences de production élevées sans forcément recourir au même nombre de personnes. Il n’y a pas de prise de conscience soudaine consistant à s’équiper beaucoup plus lourdement. Les grands industriels ont entamé leur mutation il y a une quinzaine d’années en investissant notamment dans des centres d’usinage PVC pour améliorer leur production. Actuellement, ils renouvellent leurs machines et s’adaptent aux nouvelles technologies. En revanche, nous constatons que de grosses PME tendent de plus en plus vers l’industrialisation. Elles se dotent d’un équipement supérieur pour proposer à leurs clients des prix qui se rapprochent de ceux des industriels. Elles veulent rester compétitives », analyse Gilles Le Bagousse, responsable commercial FOM France.

Alexandre Giraud mesure lui aussi cette montée des cadences de production : « jusqu’à présent, la plupart des fournisseurs situaient leur capacité de fabrication entre 60 et 80 menuiseries par jour, sur une équipe. Remplacer une machine relativement ancienne par une autre de nouvelle génération leur permet de produire entre 100 et 150 menuiseries par jour, voire un peu plus ».

Cette recherche d’automatisation et de cadences de plus en plus élevées n’est-elle pas en contradiction avec l’actualité du marché de l’immobilier neuf qui freine ? « Dans l’absolu, je dirais oui. Mais il y a différents niveaux de demande. Les gros fabricants de menuiseries réinstallent du matériel neuf parce qu’ils rajoutent également de nouvelles gammes de profils. C’est une tendance. D’autres remplacent des machines existantes et souhaitent automatiser les tâches manuelles », constate Alexandre Giraud chez Ryko.

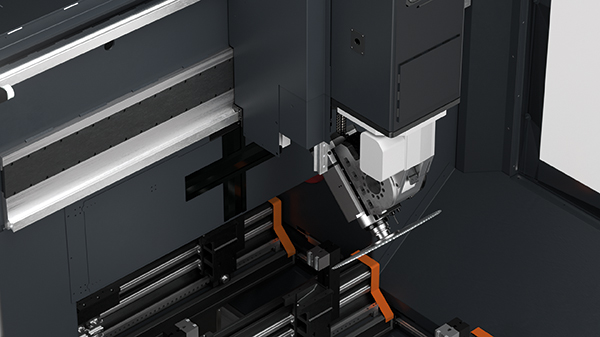

Le marché s’industrialise de plus en plus avec des équipements toujours plus autonomes et performants. « Il y a quelques années, nous vendions des centres basiques à nos clients. Aujourd’hui, ils souhaitent passer des centres d’usinage aux lignes de débit d’usinage pour bénéficier de plus de performances et d’autonomie. Ces changements nécessitent la présence de techniciens bien formés qui doivent pouvoir interagir avec le logiciel métier d’un gammiste ou être à l’aise avec un logiciel indépendant du métier de l’aluminium, qui envoie les informations directement sur la machine », avance Gilles Le Bagousse chez FOM France. « En fait, le contrôle par ordinateur offre un niveau de précision dans l’usinage beaucoup plus élevé. Il permet également une liberté de conception qu’ignorent les machines plus simples, plus traditionnelles ».

© FOM France - D.R. - Conçu par Dubus, désormais marque de FOM Industrie, le centre de débit et d’usinage pour profilés PVC Ateka 8, intègre un poste d’usinage et de sciage. Il permet l’exécution de tous les perçages et fraisages sur les 4 faces des profilés

Les machines permettent les associations de matériaux

Alexandre Giraud remarque que les clients le sollicitent de plus en plus pour pouvoir associer du PVC avec une partie de renforcement en acier. Gilles Le Bagousse constate également une évolution avec l’arrivée sur le marché de gammes mixtes aluminium-PVC : « elles combinent l’esthétique de l’aluminium et les avantages thermiques et phoniques du PVC. Ces types de profils appellent des machines adaptées pour les couper, les usiner et les souder ».

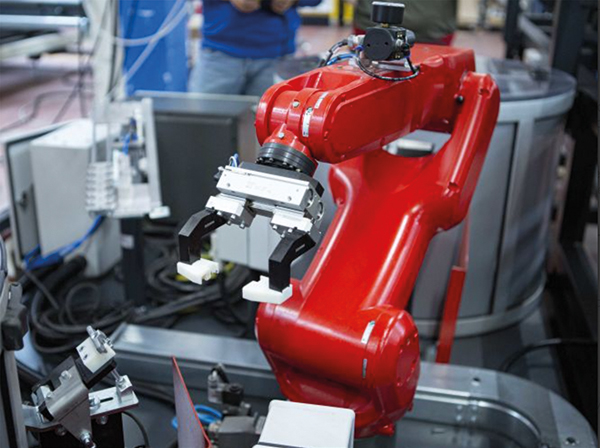

Au-delà des nouvelles gammes, les industriels de la menuiserie cherchent également à intégrer des moyens un peu plus centralisés de fraisage, de traverses intermédiaires ou bien de poses automatiques de gâches sur barres en sortie de débit d’usinage. Ils sont intéressés par la mise en œuvre de quincailleries et de gâches par des robots. « Certains clients demandent une gestion de stockage de barres juste avant l’assemblage. Ils optent pour des stockages automatiques », témoigne le directeur commercial de Ryko France.

Va-t-on vers un accroissement de demandes pour les machines tournées vers l’aluminium ou une répartition vers le PVC ? Il y a deux mois, FOM a racheté Dubus, société française basée dans le Loiret spécialisée dans les lignes de débit usinage aluminium et PVC. La filiale commerciale française du groupe italien Elgemo dispose donc à présent de toute une gamme de machines, des plus traditionnelles jusqu’aux lignes de débit usinage.

« Auparavant, il nous manquait à peu près 20 % du marché, et nous ne pouvions pas nous adresser aux grands groupes industriels français qui produisent énormément de menuiseries, comme K•Line, Millet ou Lorillard. Racheter Dubus nous a permis de franchir une nouvelle étape pour être encore plus performants et couvrir l’ensemble du marché, d’autant que nous détenons aussi Graf Synergy. Actuellement, nous recueillons autant de demandes dans l’aluminium que dans le PVC. Beaucoup de nos clients sont en train de s’équiper pour obtenir des qualités de finition supérieures à celles qu’ils avaient auparavant. Ils veulent proposer un produit beaucoup plus fini, plus esthétique. En possédant Graf, Dubus et FOM, nous disposons de l’ensemble des produits qui permettent à nos clients de suivre toutes les évolutions », estime Gilles Le Bagousse.

Nouveaux centres d’usinage : plus de polyvalence et d’automatisation

Depuis deux ans, FOM procède au remplacement de toute sa gamme de centres d’usinage et de lignes de débit usinage. Cette opération est toujours en cours. « Nous mettons l’accent sur le renouvellement de toute notre offre de machines en complétant nos centres et en les rendant de plus en plus automatiques. Nous avons beaucoup de nouveautés dans nos équipements 5 axes par exemple. Aujourd’hui, le centre d’usinage devient multifonctions. Il peut aussi bien faire du délardage, de la coupe, de l’usinage. C’est un peu le mouton à 5 pattes. Et nous recueillons de plus en plus de demandes sur ce type de produits. Ils ne s’adressent pas forcément à des menuisiers : ils visent tous les acteurs qui font de la conception en aluminium. Nous proposons actuellement quatre machines renouvelées », résume Gilles Le Bagousse.

Début 2023, elumatec a dévoilé deux nouveaux centre d’usinage 5 axes : le SBZ 125/85 se démarque en tant que machine compacte "couteau suisse". Elle s’adresse au menuisier polyvalent qui fabrique des vérandas, des façades vitrées, des sas d’entrée avec des profils de mur-rideau. « Elle est pourvue d’une petite lame de scie capable de travailler le profil sur toutes ses faces, de réaliser des grugeages pour faciliter l’assemblage mécanique. Elle offre énormément de flexibilité dans le positionnement de la pièce et dans le type d’usinage que l’on va réaliser », détaille Yvon Wirz.

Seconde innovation, le SBZ 155, machine 5 axes de grande capacité pour les spécialistes de la façade technique et les applications d’usinages industriels. « Lorsqu’un architecte dessine une façade, aujourd’hui, deux couches de matière sont souvent nécessaires pour l’isoler. La façade est pourvue d’un vide d’air et de vitrages très imposants, ce qui entraîne la réalisation d’une structure avec d’importants profilés. Pour les réaliser, les façadiers ont donc besoin de machines avec des capacités toujours plus pointues. Le 155 embarque une lame de 550 mm qui débite dans la barre, réalise du grugeage sur de très gros profilés, en travaille toutes les faces avec une grande puissance. La machine engage des profils de très grosses épaisseurs et de très gros gabarits. Le 155, c’est la grosse cavalerie qui va faire de l’usinage, du fraisage, du sciage… sur des profilés conséquents très techniques », explique Yvon Wirz.

© Graf Synergy - Ryko D.R. - Imaginé par Graf Synergy et proposé sur le catalogue de Ryko, le RMAU est doté d’un bras anthropomorphe moderne qui, en fonction du profilé qu’il doit traiter, sélectionne la gâche correspondante et la positionne dans le point exact où un dispositif de vissage effectue la fixation sur le bâti ; n’exigeant pas de main-d’œuvre, il permet à l’opérateur d’effectuer d’autres activités pendant que la machine fixe les gâches sur le bâti en toute autonomie

Sur ses centres de débit usinage, Ryko France intègre de nouvelles formules de dispatching de la barre profil, augmentant la cadence de la machine. « Nos nouveautés sont liées à un projet global de centre d’usinage, dont la robotisation fait aussi partie ; elle commence à prendre en France chez les gros faiseurs, mais très peu chez les petits. Nous avons des machines de base. Puis, en fonction de ce que les clients nous demandent, nous doublons les machines. Nous rajoutons des fonctions spécifiques. Nous avons installé une solution de ce type chez Millet, en Espagne. Le terme "centre d’usinage" est aussi utilisé pour des postes secondaires ou des postes parallèles. Par exemple, nos clients confondent parfois un centre d’usinage avec une station automatique de pose de quincaillerie sur des ouvrants de fenêtres. Ce sont les dernières nouveautés qui existent chez nous. Et nous avons installé les premières machines en France », révèle Alexandre Giraud.

FOM France combine de plus en plus les centres d’usinage et le sertissage. « En France, nous possédons la société RIM qui fabrique des sertisseuses 4 têtes. Elles permettent un assemblage rapide. Nous en vendons de plus en plus avec nos centres d’usinage. Je pense que cela va se généraliser dans les années à venir pour disposer d’un équipement d’atelier performant et diminuer les coûts de production, afin d’offrir de meilleurs rapports qualité-prix », pronostique Gilles Le Bagousse.

Compétitivité et délais de fabrication

Selon Alexandre Giraud, deux facteurs sont essentiels aujourd’hui pour qu’un acteur prenne une commande de centre d’usinage : il y est encouragé parce que son marché de menuiseries reste porteur. Et il est conscient que les délais de livraison d’un centre d’usinage sont très longs, pouvant atteindre un an et demi : « si je mets en place, aujourd’hui, un dossier machine complet pour un client et qu’il ne prend pas de décision imminente parce qu’il se dit en avoir uniquement besoin en 2025, il n’aura pas sa machine en 2025, mais plus tard ».

Chez elumatec France, il faut compter de l’ordre de 8 à 12 semaines pour se procurer le nouveau modèle SBZ 125/85. Quant au SBZ 155, les délais oscillent entre 24 et 36 semaines. Et puis, il faut financer la fabrication de la machine. A minima, cela passe par les acomptes sur une commande. « Sur un projet de 1,5 M€, vous allez dépenser 500 000 € de fonds propres ou de fonds financiers qui ne rapporteront rien pendant au moins un an et demi. Pour nous, ce n’est pas forcément un risque financier majeur parce que nous vendons nos machines dans le monde entier. Mais nous faisons porter un risque à notre usine : dès lors que nous lançons une commande, nous achetons de la marchandise. Ce risque marchandise existe », témoigne Alexandre Giraud.

De son côté, Gilles Le Bagousse souligne : « pour une installation complète, combinant ligne et sertisseuse destinées à de la grosse PME ou à la grande industrie, vous approchez le million d’euros. Nous proposons aussi des centres d’usinage à partir de 50 000 €. Nous en avons pour tous les prix et toutes les bourses. Les coûts d’investissement sont importants, mais ils permettent d’augmenter la productivité ».

La concentration du marché de la menuiserie s’accélère

Va-t-on vers une concentration des acteurs de la menuiserie ? Yvon Wirz et Gilles Le Bagousse répondent par l’affirmative. « Tous les jours, les gros industriels croissent. Ou ils pratiquent la croissance externe en rachetant des entreprises et en les intégrant à leur groupe », relève le premier. « Des regroupements s’opèrent. Des industriels rachètent d’autres sociétés et PME qui n’ont pas de solution de transmission ou d’héritiers », observe le second.

À sa manière, FOM France participe au phénomène de concentration industrielle de la machine outils : « en rachetant Dubus et Graf Synergy, nous arrivons avec une offre complète pour servir l’ensemble des marchés, aussi bien dans l’aluminium que dans le PVC. Et sur le secteur de la menuiserie, nous voyons émerger des industriels puissants, à la fois en capacités financières et de distribution sur le marché hexagonal. Ce type de regroupements et de recherches de performances est vraiment une spécificité française », reconnaît Gilles Le Bagousse.

À horizon de 10 à 15 ans, Yvon Wirz imagine qu’il restera une dizaine de grands acteurs occupés à distribuer leurs produits vers des installateurs. « Le petit menuisier, l’artisan qui fabrique sa petite menuiserie dans son coin, va disparaître : il ne sera plus rentable comparativement aux gros faiseurs qui, eux, ont des capacités industrielles fortes. Plus ils grossissent, plus ils tirent les prix. On connaît ça dans la grande distribution ».

Coûtant beaucoup plus cher, les machines PVC s’adressent à de gros faiseurs. « Auparavant, nous mettions beaucoup d’équipements PVC en place chez les artisans. Nous ne pratiquons plus ce type d’installation. Désormais, l’artisan achète majoritairement du prêt-à-poser dans le PVC. Petit à petit, cette tendance arrive aussi dans l’aluminium car les préfabricateurs qui font du prêt-à-poser sont de plus en plus performants. Et les petits artisans qui avant, fabriquaient, vendaient puis allaient poser leurs menuiseries, ne disposent désormais plus des structures nécessaires. Ils se contentent de vendre et de faire la pose », conclut Gilles Le Bagousse.

L’automatisation accélère donc la concentration du marché de la menuiserie entre les mains des industriels. Les artisans sont-ils vraiment condamnés à disparaître ? L’avenir le dira…

Photo ouverture © Graf Synergy - Ryko D.R. - Commercialisé par Ryko, le Fab Cut 3BS de Graf Synergy est un centre de découpe et d’usinage CNC à 12 axes contrôlés

L'auteur de cet article