Vitrum 2023 : vers un second souffle ?

À l’heure où s’écrivent ces lignes, la question se pose en toute transparence : Vitrum fait-il encore salon ?

Dans le monde de l’équipement et de la haute technologie du traitement du verre, ce rendez-vous bisannuel à Milan attendu par les professionnels, après avoir bravé la pandémie en 2021 et donnant des signes avant-coureur d’essoufflement lors de sa précédente édition, va-t-il renflouer ses allées et retrouver sa fréquentation d’antan ? Réponse du 5 au 8 septembre prochain à la Fiera Milano Rho.

Les industriels et fabricants majeurs du secteur, qui pour certains, avaient inversé la tendance en ouvrant directement leurs portes sur leur site pour accueillir leurs visiteurs internationaux, clients partenaires ou prospects, ont conservé la formule cette année, à l’instar de CMS conviant à Zogno, place forte de son siège italien ou du groupe Biesse à Pesaro, deux acteurs majeurs qui assument cet autre choix de proximité en one to one avec la clientèle de leur marché. Et qui d’une manière générale, reflète une nouvelle approche des entreprises à créer l’événement autrement face à des salons bousculés par la conjoncture et l’évolution des comportements.

Pour autant, leurs homologues allemands, comme Hegla ou Edgetech, ou les italiens Adelio Lattuada, Keraglass, Bavelloni… ou encore le finlandais Glaston, se retrouveront sous l’égide de Vitrum et leurs stands respectifs.

Du côté des organisateurs, l’enthousiasme est de mise, annonçant déjà une réservation de près de 70 % de la surface nette d’exposition occupée lors de la dernière édition avec 46 % internationaux inscrits et 10 % de nouveaux exposants. Et de rappeler la dynamique de Vitrum Life, la plateforme de l’industrie du verre, la Web-tv et Vitrum national, ainsi que la 3e édition de la Milan Glass du 4 au 10 septembre, venant compléter l’événement et plaçant en vedette l’excellence italienne en matière de fabrication du verre – de l’art à l’artisanat, de l’industrie à la haute technologie.

Forel : efficacité, productivité et haute technologie sur toute la ligne !

Acteur majeur dans le monde de l’équipement verrier, Forel inscrit à son actif les dernières générations de centre d’usinage numérique dédiées au secteur de la miroiterie et optimise les performances à chaque étape de la transformation, où tous les process peuvent s’installer sur une même ligne.

Ligne de vitrage isolant et logistique intégrée

© Forel

Cette ligne de vitrage qui sera exposée à Vitrum intègre les intercalaires thermoplastiques, capable également de traiter des vitrages isolants avec profil rigide ; une solution tout en un entièrement automatisée gérée d’un seul poste de travail ! Suivant les principes de l’industrie 4.0, la ligne fournit les données en temps réel reliées à l’ERP de l’entreprise.

Au coeur de ce système, le nouvel Art. Applicateur thermoplastique TA développé pour un stabilisation parfaite et automatique du produit assure le remplissage du gaz argon entre les deux verres isolants. De plus, l’interface conviviale, simple et intuitive accueille tous les cycles couramment utilisés liés aux intercalaires. Le changement d’épaisseur du profil s’effectue sans aucun ralentissement de la production et le contrôle permanent des process garantit la température tout au long du cycle de transformation. La dernière étape est confiée à l’art. Scellant SR ‘High Tech’, déjà largement apprécié pour ses excellentes performances destinées aux vitrages isolants pour le secteur résidentiel et tertiaire.

En clôture de ligne, le nouveau système de tri, une innovation présentée en avant-première au Salon milanais, se distingue pour sa solution logistique intégrée et automatisée qui permet de stocker les vitrages avec récupération à une date ultérieure, grâce à un ID spécifique pour chaque commande personnalisée. Avec à l’arrivée, un gain ultime en productivité et optimisation.

Pour la préparation des intercalaires rigides traditionnels, Forel exposera également : la cintreuse de profilés Art. PB, le chargeur Art. DF et la machine à butyle manuelle Art. Mo. La cintreuse de profilés, haut de gamme dans sa catégorie grâce à son brevet exclusif "Smart Arm", s’enrichit d’une série d’innovations pour cintrer avec la finition "radiusless" à 90° et la "No Limits", une version XXL pour les grandes dimensions.

Ligne de traitement vertical

© Forel

Également à l’affiche de Vitrum 2023, la ligne de traitement des chants verticaux, innovation phare de Forel et best-seller international, bénéficiera de quelques ameliorations à découvrir.

Composée de la meuleuse Art. EM, de la perceuse/fraiseuse Art. DM, ainsi que de la machine à laver Art. VW, cette astucieuse combinaison peut effectuer des arêtes, un meulage des bords bruts, polis, un fraisage, perçage et lavage final des vitrages isolants et feuilletés. Ces trois solutions en ligne, mais néanmoins indépendantes et capables de fonctionner simultanément sur des vitrages distincts, permettent de doper toujours plus la productivité. La ligne EM-DM, grâce à sa configuration et à ses brevets, se distingue par sa stabilité, sa flexibilité et la qualité finale du résultat, plébiscitée par les plus grands fabricants de verre dans plus de 80 pays.

Enfin, sera également exposée en avant-première la rectifieuse, dont le nouveau système de positionnement des tôles améliore la stabilité et la tolérance lors de la production de formes rectangulaires et profilées.

Le groupe italien Cms ouvre ses portes à Zogno

Pour découvrir la dernière génération de machines intelligentes du groupe CMS, le concepteur-fabricant italien invite les professionnels directement sur son site et siège social à Zogno. Entre Agil, Aura et Ypsos, le choix du roi…

Agil TR

Table de coupe à haut potentiel

© Cms Group

Table de coupe la plus compacte et la plus polyvalente jamais fabriquée par Cms, Agil TR peut couper automatiquement des plaques de verre monolithique (float) et semi-automatiquement des plaques de verre feuilleté grâce au système double zéro.

La table est équipée de 4 bras pour le chargement/déchargement des plaques et d’un axe C rotatif pour effectuer des coupes droites ou de formes. Facile à installer et de taille compacte, elle est capable de couper de grandes plaques jusqu’à 3 810 mm x 2 600 mm. Elle peut recevoir complémentairement un changeur automatique d’outils, une meule pour l’élimination du revêtement à faible émission (Low-e) et un système de découpe du vinyle.

Ses atouts principaux

- Productivité : + de changement automatique d’outils avec un magasin à 5 positions, installé à proximité de la tête de coupe. Changement d’outil en 4 secondes /+ de vitesse d’élimination du revêtement Low-e 40 m/min grâce à un système de découpe 100 % automatique avec meule dédiée

- Réduction des coûts : + compact et facile à installer

Cms France

- Une filiale présente depuis 40 ans en France

- Plus de 1 000 machines installées

- Une équipe de 20 personnes à votre service

- Un service technique réparti sur l’ensemble du territoire pour l’installation, la formation et la maintenance

- Un service hotline pour tous vos dépannages

- Un service pièces détachées dédié

Ypsos

Le must have du centre d’usinage vertical développé par Cms

© Cms Group

Meilleur centre d’usinage vertical conçu par le fabricant pour le traitement des volumes de verre float et feuilleté, reposant entièrement sur plus de 50 ans d’expertise dans le secteur de la machine-outil, Ypsos bénéficie de la meilleure fiabilité jamais réalisée dans la catégorie des CN verticales, et par ailleurs le nouveau logiciel offre une interface utilisateur plus efficace et intuitive que jamais. Selon la configuration choisie, Ypsos peut effectuer des opérations d’abattage d’arêtes, de meulage façonnage poli et industriel, de fraisage et de perçage coaxial. La machine combine une précision et une qualité absolues avec les avantages de productivité et de polyvalence typiques de l’usinage vertical. Disponible en 3 formats standards, elle permet de traiter petits et grands volumes jusqu’à un maximum de 6 000 mm x 3 300 mm (d’autres dimensions maximales ouvrables sont disponibles sur demande). Ypsos peut être utilisé en machine autonome, en ligne avec une perceuse ou au sein d’une ligne de double vitrage.

Ses atouts principaux

- Productivité : + 33s = temps de cycle d’arrêtes abattues des pièces 2 000 mm x 1 000 mm avec deux broches / + -15% = de temps gagné pour façonner une plaque à bord poli avec deux broches par rapport à celle avec 1 broche

- Efficacité : + -53% = de temps nécessaire pour identifier un problème potentiel de collision grâce à la nouvelle interface

- Fiabilité : + 300 000 cycles de stress test pour la coiffe pour garantir un produit résistant

Aura

Verticale idéale dans un process de double vitrage

© Cms Group

Spécialement développée pour chanfreiner les bords des verres sans utiliser d’eau, cette machine verticale d’abattage d’arêtes à sec peut être utilisée comme une machine autonome ou en ligne avec une machine verticale. Parfaite pour s’intégrer dans une ligne de double vitrage, Aura peut réaliser des arêtes abattues de verre monolithique, feuilleté et avec revêtement faible émission. Conçue pour répondre aux besoins des clients exigeant une facilité d’utilisation, une installation rapide, une fiabilité et de faibles coûts de fonctionnement, ici, l’opérateur charge le verre, lance le cycle d’usinage et laisse ensuite la machine mesurer automatiquement le verre entrant (hauteur, longueur et épaisseur) et usiner le bord (ou joint plat). Aura adapte également ses unités de fonctionnement à différentes épaisseurs.

Ses atouts principaux

- Économie sur les coûts : nul besoin d’eau

- Productivité : vitesse de fonctionnement maximale de 25 m/min. Adapté à la production en 3x8. Usinage 100 % automatique de différentes épaisseurs

- Sécurité de l’usinage : aspiration complète des poussières d’usinage

Glaston : des technologies au caractère bien trempé

Au cœur de la démarche R&D du groupe finlandais Glaston, le respect environnemental et les économies d’énergie engagent le développement sous haute technologie de ses machines dédiées à la trempe du verre. Qualité optimale du traitement du verre et solutions innovantes, la performance se cache dans tous les détails !

Glaston Multi’Arrisser

La machine la plus rapide du monde pour la fabrication de vitrage isolant

.jpg)

© Glaston

Cette solution 3-en-1 qui n’utilise qu’une seule pièce d’usure, se définit comme la machine monotête la plus rapide au monde, dont le système particulièrement ingénieux offre la plus haute efficience pour la fabrication de vitrage isolant. En concevant cette technologie (plus de 150 installations dans le monde), Glaston place ici ses avancées technologiques au service d’une production largement simplifiée et hautement productive.

Glaston Thermo Plastic Spacer (TPS®)

Système intercalaire

© Glaston

L’intercalaire Thermo Plastic Spacer produit des unités IG avec une seule machine au lieu de plusieurs composants ; il peut s’appliquer directement sur les plaques de verre, évite tout stockage, et sa largeur s’adapte à volonté durant la production sans perte de temps.

Glaston Hyperfex

Le meilleur des technologies avec efficacité énergétique

© Glaston

Largement sensibilisé aux problématiques énergétiques, d’autant plus face à la flambée de l’électricité, l’économie et la réduction de la facture dominent le développement des technologies Glaston pour répondre à une productivité accrue du traitement du verre tout en consommant moins d’électricité.

Glaston a notamment développé des technologies avancées de chauffage et de refroidissement pour une qualité optimale du verre, une efficacité énergétique exceptionnelle et des lignes automatisées particulièrement fiables. À l’instar de sa dernière machine à laver qui après séchage du verre, éteint automatiquement la zone de séchage, réduisant ainsi la consommation d’énergie de 25 %, tandis que l’eau en circuit fermé est économisée.

Ou encore de Glaston Hyperfex, un système de meulage des bords du verre prenant en compte tous les aspects du prétraitement du verre pour différentes applications avec des paramètres de performance considérablement améliorés.

La technologie Intermac du groupe Biesse à découvrir sur son site de Pesaro

Toujours plus efficaces, toujours plus intelligents, les équipements développés pour l’industrie du verre sous sa marque Intermac de notoriété internationale, seront dévoilés par le groupe Biesse depuis son siège italien à Pesaro. Premières découvertes…

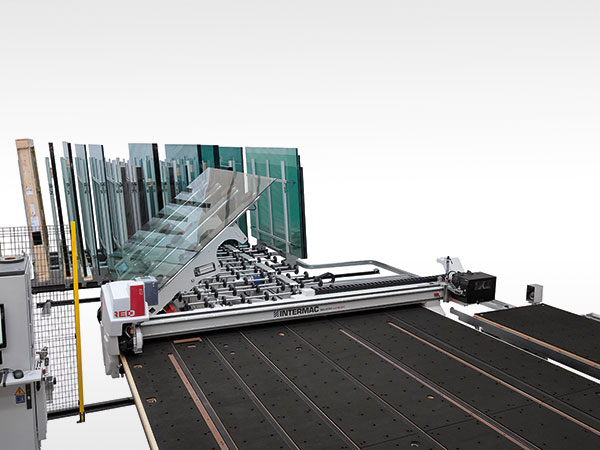

Genius LM-A

Pour les entreprises hyper actives !

© Groupe Biesse

Cette gamme de tables de coupe pour verre feuilleté a été spécifiquement conçue pour les entreprises et miroitiers très productifs, traitant un volume supérieur à 400 m² par poste, avec la possibilité d’automatiser tout le cycle, du chargement au déchargement du volume fini. Les lignes Comby sont des lignes combinées, introduites par Intermac sur le marché pour la coupe à haute productivité, fruit de la combinaison intelligente entre les bancs de coupe Genius CT-A et CT-Red (pour coupe de verre float) et Genius LM et LM-A (pour coupe de verre feuilleté).

Movetro

Système de stockage

© Groupe Biesse

Rachetée en 2017 par le groupe Biesse, Movetro propose la gamme la plus complète de solutions pour le stockage et la manutention des plateaux de verre, concrétisant ainsi les exigences de l’environnement de production. Les systèmes de stockage et de manutention intelligents s’intègrent parfaitement à la gamme des tables de coupe Intermac Genius, ainsi qu’à toutes autres marques.

Vertmax One

Nouveau centre d’usinage vertical compact

© Groupe Biesse

Ce nouveau centre d’usinage compact basé sur le concept révolutionnaire d’usinage vertical a été conçu et développé pour répondre aux besoins des miroiteries souhaitant voir leur production évoluer technologiquement avec un investissement limité. Cet équipement avancé permet de produire des volumes avec plus de rapidité et flexibilité à moindre coût. Vertmax One dispose de deux chariots indépendants avec deux ventouses chacun. Cette technologie entièrement automatique optimise l’adhérence sur le verre en fonction de sa taille, de ses géométries et de son usinage sans perte de temps supplémentaire, et rend une machine unique en termes de productivité et de souplesse, pouvant traiter tous types de verre en un seul lot.

Edgetech en famille à Milan

Sous l’appel fédérateur "A spacer for all solutions" – "un seul intercalaire pour toutes les solutions" – Edgetech présentera toute sa gamme Super Spacer® du 5 au 8 septembre 2023 à Milan, une grande famille d’intercalaires flexibles désormais de notoriété internationale.

© Edgetech

Joachim Stoss, vice-président des ventes internationales, rappelle d’emblée : « en 1989, Edgetech fut le premier fabricant au monde à introduire des systèmes d’intercalaires warm edge flexibles à base de mousse. Depuis, nous avons vu défiler une quantité incroyable d’innovations et de technologie en faveur des fenêtres et des façades. Et aujourd’hui, notre Super Spacer® peut démontrer tout son potentiel dans de nombreux domaines : qu’il s’agisse d’efficacité énergétique, de confort ambiant, de la production automatisée de vitrage isolant, ou encore de l’esthétique du joint périphérique ».

Une to do list qui fait du Super Spacer® le héros de la souplesse, capable de s’adapter à toutes les configurations architecturales sous toutes ses formes et toutes les latitudes.

En plus des variantes éprouvées de Super Spacer® pour une application assistée automatisée ou manuelle, la structure de l’innovant Super Spacer® T-Spacer™ SG, spécifiquement développée pour répondre aux exigences du marché du vitrage structurel et du vitrage XXL, offre l’excellence d’un parallélisme concordant avec les faibles tolérances accordés aux intercalaires intégrés à ces vitrages isolants de très grande dimension, toujours plus précis, pour un système global toujours plus durable.

À noter qu’Edgetech présentera par ailleurs une sélection de nouvelles variantes de couleurs (rouge-rubis et vert), complétant les teintes standards gris clair, gris, blanc et noir.

Pour autant, l’atout clé de l’intercalaire flexible warm edge reste sa valeur Psi qui peut atteindre jusqu’à 0,028* W/m².K, distinguant ainsi le Super Spacer® comme l’un des intercalaires les plus économes en énergie du marché, lequel contribuant de manière significative à l’optimisation thermique du vitrage isolant, et donc à la réduction de l’empreinte CO2.

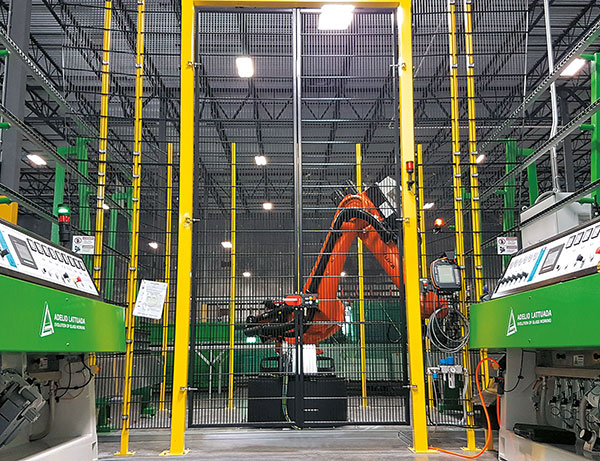

Adelio Lattuada : robotisation sur toute la ligne !

Référent mondial reconnu pour l’innovation et l’intégration robotique de ses équipements, le concepteur-fabricant italien, qui a renouvelé son image de marque dévoilée lors de glasstec 2022, exposera à Milan tout son savoir-faire technique, technologique et d’ingénierie mécanique made in Italy.

© Adelio Lattuada

Toujours en vedette sur son stand, l’automatisation… Anticipée depuis de nombreuses année déjà avec son partenaire stratégique Knittel Glass, Adelio Lattuada exposera les solutions robotiques destinées à tout type de besoin et d’application liés à l’industrie du verre (CNC, lignes de découpe, de trempe ou d’IG, etc.).

La haute technologie d’Adelio Lattuada pour le façonnage du verre plat élève toujours plus les niveaux d’automatisation pour une flexibilité et productivité encore plus optimisées, offrant une appréciable réduction des coûts énergétiques et une sécurité accrue parmi les principaux atouts. Concernant la zone de prétraitement, de nombreuses solutions et configurations différentes peuvent être ainsi proposées : de la solution (la plus vendue) avec 2 meuleuses et 1 robot à des cellules entièrement automatisées avec 2 machines et 2 ou 3 robots ; ou encore d’autres configurations, telles que 1 machine et 1 robot ou 4 machines et 3 robots, par exemple, peuvent également être proposées ; les laveuses verticales Lattuada ainsi que d’autres machines ou déjà existantes (Lattuada ou tiers) peuvent être ajoutées aux lignes.

Technologies associées

© Adelio Lattuada

À découvrir… une solution entièrement automatique avec une meuleuse à 13 outils équipée également d’un dispositif de façonnage des coins (modèle TLR 13 DD PC) face à un robot Kuka se déplaçant sur un rail pour gérer le chargement du verre avec retournement pour traiter les 4 faces et déchargement. Le verre peut aussi passer dans une laveuse en ligne, modèle CT 2300/500/4S.

Chez Lattuada, les meuleuses sont entièrement automatisées, (modèle TLR 11 AV C PC), équipées à la fois du système A-WR de Lattuada, pour une gestion entièrement automatique du réglage des meules et du pack i-AL, d’un ensemble complet de systèmes mécaniques, électroniques et logiciels spécialement conçus pour intégrer le maximum d’automatisation dans le traitement du verre avec l’ensemble du système de production de ses clients. Et fidèle à sa philosophie d’amélioration de pointe, une machine à onglet se verra équipée des fonctions :

- KDL : un dispositif spécial équipé de deux capteurs montés à la sortie pour mesurer la longueur exacte de chaque vitrage sortant de la machine ;

- cellules de charge pour contrôler l’étanchéité du convoyeur principal du verre, permettant de vérifier la pression constante et correcte sur toute la longueur du convoyeur ; chaque vérin étant contrôlé pour vérifier l’uniformité du réglage ;

- dispositif de lecture de la consommation électrique de la machine ;

- capteurs de surveillance de l’état des deux réducteurs du convoyeur pour prévenir toute rupture éventuelle.

Hegla : un concepteur à haute valeur ajoutée

Avec pour thème fédérateur "Créer de la valeur ajoutée" et améliorer la productivité, l’incontournable Hegla revient à Vitrum avec ses marques Hegla-Hanic et Hegla Boraident. Le concepteur-fabricant allemand internationalement reconnu pour ses installations de très haute technologie exposera ses best-seller et ses solutions d’avant-garde.

ProLam LSR

Installation de découpe de verre de sécurité feuilleté innovante

© Hegla

La ProLam LSR de Hegla Maschinenbau, dont le succès repose sur son chauffage à diodes laser, présente de forts atouts. L’apport de chaleur focalisé sur le contour accélère le processus de coupe d’au moins 20 %, pour une productivité encore plus élevée. Le bord environnant reste froid, réduisant ainsi systématiquement le risque de délaminage et permettant d’effectuer sans attendre les coupes suivantes. Aujourd’hui, près de la moitié des installations ProLam sont livrées équipées de l’option chauffage à diodes laser. Cette nouvelle technique est surtout utilisée dans les solutions de ligne hautement automatisées équipées de deux installations de découpe dans lesquelles elle libère le plein potentiel de plusieurs tables de découpe interconnectées en améliorant le temps de cycle. Avec sa durée d’activation courte, la diode laser se révèle économe en énergie et durable par rapport à un dispositif de chauffage à rayonnement classique avec une durée de fonctionnement d’au moins 20 000 heures.

Les solutions laser CELLFree Mobile et BIRDFriend Mobile

© Hegla

Cette nouvelle solution vient attirer l’attention sur les problèmes d’impact des oiseaux contre les façades ou la perméabilité limitée à la téléphonie mobile lorsque les éléments en verre sont déjà installés. Les solutions laser CELLFree Mobile et BIRDFriend Mobile peuvent ici être utilisées pour traiter les façades sur place, même après plusieurs années. Pour augmenter la perméabilité à la téléphonie mobile, les couches fonctionnelles métalliques, verre à faible émissivité par exemple, sont transformées avec l’intégration de lignes extrêmement fines laissant les ondes à haute fréquence traverser le verre sans les atténuer. Concernant le verre de protection en faveur des oiseaux, des petits points espacés de 5 cm sont appliqués par transfert laser. Leur effet est triple : tout d’abord, les points semi-transparents sont imprimés si près les uns des autres qu’il semble impossible pour les oiseaux de voler au travers. Ensuite, le motif interrompt le risque représenté par les reflets trompeurs de l’environnement, arbres ou buissons. Enfin, le motif modifiant la réflexion des U.V. représente aussi pour les oiseaux un autre signal d’avertissement. D’un point de vue qualitatif, l’impression permet de conserver intacte la structure de surface et, même après une vingtaine d’années, la structure remplit sa fonction.

Photo ouverture © © Biesse Group - Diamut

L'auteur de cet article