Pourquoi adopter le pré-usinage et la construction hors-site ?

Les deux process industriels qui consistent à fournir des produits pré-usinés...

... et à développer le modèle de construction modulaire, servent des objectifs communs de rationalisation et d’optimisation sur les chantiers.

‘‘ Des solutions plus faciles à poser, plus simples, plus rapides et plus fiables ’’

Encore peu répandue, la pratique du pré-usinage existe néanmoins et se développe à petits pas. Chez Profils Systèmes, Aymeric Reinert, directeur général, admet la limiter à la production de deux types de gammes : les pergolas et les portails. « Nous avons fait ce choix, car dans les années 2000, nos clients ne disposaient pas des machines nécessaires à la fabrication de ces produits, des centres d’usinages 5 têtes notamment, aujourd’hui ils sont plus autonomes, mais nous avons conservé le service ».

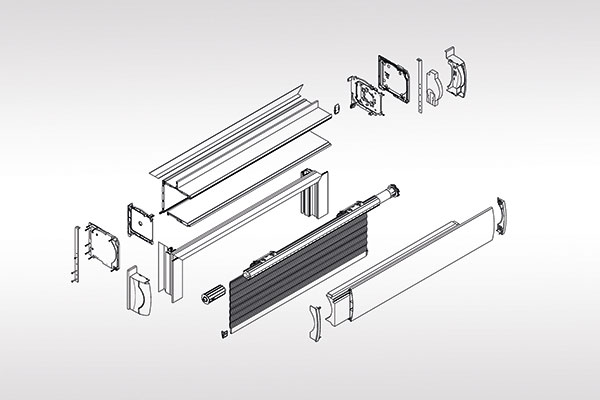

© Rehau - Coffre de volet roulant Rehau

Chez Rehau, Maxime Boileau, responsable marketing-communication division Windows Solutions France, mentionne également « le service en plus proposé aux clients grâce au pré-usinage », ainsi que la rationalité : « nous perdons un peu en flexibilité, mais gagnons en fiabilité et en efficacité, car le pré usinage permet d’éviter nombre d’erreurs », précise-t-il. Rehau fournit des seuils PMR pré-usinés. « Ces produits doivent résister pendant 30 ans, mais il arrive que se posent des problèmes d’étanchéité, c’est pourquoi les systèmes que nous développons doivent s’adapter au modèle productif de chaque entreprise cliente, donc nous anticipons en fournissant de la coupe droite à certains clients et du pré-usinage à d’autres », détaille-t-il.

Rehau travaille par ailleurs en partenariat avec des fabricants comme Volma et Novatech pour les portes d’entrée. « Nos partenaires réalisent du pré-usinage pour que nos clients n’aient plus qu’à mettre en place la quincaillerie et les garnitures lorsqu’ils reçoivent le bloc-porte », ajoute Maxime Boileau. Rehau projette de proposer des pièces pré-usinées de série pour les coffres de volet roulant. « Le coffre de volet roulant présente de belles marges de progression à réaliser, nous réfléchissons avec la R&D à l’amélioration des process industriels et à la réduction des contraintes pour nos clients », assure-t-il encore. Des gabarits de perçage devraient également apparaître afin de faciliter l’intégration des équipements domotiques dans les menuiseries.

© Rénoval - Châssis intérieurs à clipser entièrement équipés en usine pour la construction traditionnelle et pose fin de chantier

Chez Rénoval, Baptiste Barreau, directeur général, préfère évoquer des produits pré-équipés. « Nous montons à 90 % les fenêtres, portes-fenêtres ou châssis, afin de faciliter le travail de notre client », indique-t-il. Par exemple, sur le chantier d’un espace de réanimation dans un hôpital, Rénoval apporte une solution finie (avec vitrages posés notamment). « Il n’y a plus qu’à clipser les châssis vitrés sur le site, ce qui limite les coûts d’approvisionnements et le temps de fabrication, tout en évitant les aléas liés à la vie du chantier », commente-il. Quand pour certains projets il s’agit d’installer des centaines de châssis, le gain est important puisque les produits ne sont plus livrés en plusieurs éléments à assembler, et que leur mise en œuvre ne mobilise plus plusieurs corps de métier. « Cette solution apporte aussi une réponse à la pénurie de main d’œuvre », argumente-t-il.

Scie zéro poussière

© Larenn

Multi-usages, cette scie à panneaux coupe aussi bien le bois, l’aggloméré ou l’aluminium. « Elle se distingue par le peu de poussière générée, soit 0,35 milligrammes par m3, c’est pourquoi elle est retenue par des appels d’offre cherchant à préserver la santé des opérateurs », se félicite Didier Moiroud, directeur général de Larenn.

Hors-site, un mode constructif d’avenir

Historiquement, Rénoval s’est positionné comme fabricant de menuiserie extérieure dédiée à la construction modulaire. « C’est pourquoi nous avons développé cette technologie de clipsage qui permet de poser les menuiseries en moins de 5 minutes sans outil, nous disposons d’ailleurs d’un DTA conférant au produit un caractère d’assurabilité », explique Baptiste Barreau (DTA relatif au système de fenêtres Clipsa’therm® mises en œuvre dans des panneaux sandwich métalliques et incorporés dans des structures modulaires). Aujourd’hui, « nous transposons cette innovation dans le secteur traditionnel », affirme le dirigeant de Rénoval. L’industriel continue de développer ses produits et travaille à l’amélioration des performances (barretage, vitrage) suivant les exigences de la RE2020.

La construction hors-site rassemble en France une poignée d’acteurs. Pour rappel, selon l’ACIM (Association des Constructions Industrialisées et Modulaires), « le système constructif modulaire est basé sur la construction d’une structure métallique, bois ou mixte, réalisée en 2D ou en 3D et qui peut être préfabriquée (sur mesure) ou industrialisée (produit défini). » La fabrication des éléments est réalisée à 80 %, voire 85 % en atelier, et peut inclure les finitions hors d’air et hors d’eau. Les pourcentages restants consistent en l’assemblage des modules, l’adaptation aux contraintes du terrain et la personnalisation du chantier.

La deuxième édition du Baromètre (2022) hors-site réalisée par Batimat avec l’ACIM et le campus hors-site, décrypte les attentes des usagers et révèle une maturité accrue.

80 % des professionnels interrogés (l’enquête a été menée auprès de plus de 400 répondants dont 69 % de non-utilisateurs de la technologie hors-site) pensent mettre en œuvre ce mode constructif. Le frein majeur restant le manque de connaissance. Ils voient ce mode constructif comme une manière de répondre positivement au besoin de réduction d’empreinte carbone, le

considèrent comme un des éléments qui doit permettre une rénovation énergétique ambitieuse.

Hors-site : une pratique qui devrait atteindre 20 % de la construction mondiale d’ici 2030

© Potion Mediatique - Ci-dessus à Malakoff (92), l’ETI toulousaine GA Smart Building et pionnière de la construction hors-site en France, a lancé avec Batipart la réalisation d’un immeuble de bureaux de 22 000 m² pour Safran. Dessiné par Studios Architecture, il a été réalisé en seulement 18 mois, grâce notamment à la modélisation en FullBIM. Il a obtenu le Prix du meilleur projet BIM aux Tekla BIM Awards France 2020

Modèle d’industrialisation novateur, la construction hors site qui consiste à modéliser les éléments d’un bâtiment via une maquette numérique avant de les produire en usine, pour ensuite les acheminer sur le chantier pour les y assembler, incite à digitaliser et industrialiser le processus de construction de logements moins chers, tout en étant moins polluant et en faisant appel à des matériaux décarbonés.

La construction hors-site permet de réaliser rapidement tous types de bâtiments – logements, hôtels, bureaux, locaux industriels, plateformes de logistique, logements, établissements scolaires... – à l’instar du Campus Thales Bordeaux et ses 60 000 m² de bureaux construits par le pionnier du hors-site GA Smart Building en seulement 18 mois. Autre record à l’actif de l’ETI toulousaine, les 150 000 m² de la plateforme logistique Ory à Brétigny-sur-Orge (91) qui ont vu le jour dans le temps record de 13 mois.

Enfin, les facteurs clés de développement du hors-site sont, aux yeux des professionnels interrogés, les retours sur expérience et les comparatifs sur le coûts des modes constructifs, ainsi que la mesure de l’impact carbone. Bref, ils indiquent ici avoir besoin d’information et de formation.

« Le marché du hors-site se développe, nous sentons une prise de conscience, les industriels sont prêts, ils se sont structurés », déclare François Varacca, responsable du marché assemblage SFS France. Même s’il représente à date une niche. Les avantages sont connus. « Les éléments sont livrés fermés et étanches sur le chantier, les menuiseries sont déjà posées », rappelle-t-il. À ce titre, le hors-site éloigne les risques de désordres.

La limite ? Le transport ! « Les vibrations liées à l’acheminement par la route peuvent avoir une incidence sur les fixations ; en outre, il faut évidemment que les éléments soient correctement installés », poursuit-il. Aujourd’hui, preuve de son engagement, « SFS dédie un collaborateur à la construction hors-site, car en tant que fournisseur d’accessoires, nous délivrons des produits pour toute la chaîne de fabrication du marché des éléments modulaires (structure bois, métallique, panneaux en 2D et en 3D, habillage en bardage, etc.) », témoigne François Varacca.

© Patrick Miara et Reynaers - La construction hors site touche de plus en plus les systèmes de façade du type mur-rideau. Reynaers a ici imaginé – pour le programme High Five réalisé à Lyon par le cabinet d’architecture Soho et l’entreprise Gauthier de Cussac-sur-Loire (43) – une création spécifique favorisant une préparation importante en atelier et un montage rapide sur ce chantier

Au final, résume Maxime Boileau, « les trois dernières années ont été compliquées ; en France, nous devons construire plus et pas cher, les solutions permettant de répondre à ces deux enjeux sont les bienvenues ; le hors-site a ainsi une carte à jouer pour maîtriser les coûts de construction. Car, en règle générale », observe-t-il, « les industriels fournissent des systèmes et services de qualité, mais les choses se gâtent sur les chantiers ». C’est pourquoi le hors-site a un bel avenir. « Tout n’est pas industrialisable, néanmoins si le secteur du bâtiment s’inspire de la construction automobile pour monter les produits en usine, alors il gagnera en efficacité, ne serait-ce qu’en évitant les nombreux déplacements des opérateurs dans les points de vente du négoce et les désordres, liés à un manque de coordination entre les différents corps de métiers », argumente encore Maxime Boileau. Sans compter une gestion plus sobre des chantiers…

Les voyants sont au vert : le contexte économique, les enjeux écologiques, les exigences réglementaires poussent à l’adoption de ce nouveau mode de construction, qui doit acquérir ses lettres de noblesse et surtout se faire connaître.

— Véronique Méot

Photo d'ouverture : © Rénoval - Campus et siège social de Cougnaud, acteur majeur en construction modulaire et hors-site, dont le bâtiment témoigne et concentre toute l’expertise en la matière

Source : verre-menuiserie.com