Techniques de colorisation

Toutes les techniques utilisées actuellement s’attachent à répondre aux attentes des prescripteurs et des consommateurs pour lesquels la couleur est un axe fort de personnalisation.

Alors que la couleur continue de grignoter des parts de marché, les industriels se mobilisent pour proposer une offre la plus diversifiée possible, tout en veillant à conjuguer variété et qualité. L’aluminium a ouvert la voie de la personnalisation par la couleur, et s’il y a quelques années, les pévécistes se contentaient de vendre des profilés blancs, ils tentent aujourd’hui de combler leur retard. « La couleur représente 30 % de nos ventes et d’ici un à deux ans, nous prévoyons que cette part atteigne les 50 % », témoigne Olivier Dirringer, directeur commercial Windows solution de Rehau. C’est dire si l’enjeu est mobilisateur.

Raufipro®bleu outre-mer – Rehau © Rehau

Internalisation vs externalisation

Face à l’engouement, les fabricants externalisent la colorisation des profilés ou internalisent – en partie – cette tâche. Le gammiste Profils Systèmes par exemple, a lancé à la rentrée 2018 un programme d’investissement de 8 M€ notamment, pour la création d’une deuxième unité de traitement par laquage des profilés aluminium produits sur son site de Baillargues (34).

A Baillargues (34), Profils Systèmes investit 8 M€, notamment pour la création d’une deuxième unité de traitement par laquage de ses profilés aluminium © Profils Systèmes

L’objectif étant de réduire les délais de livraison et de répondre aux attentes de ses clients. « Les fabricants intègrent des petites lignes pour gérer les urgences, mais nos capacités de production sont largement supérieures puisque nous laquons 40 000 m² par semaine », indique Gilles Person, dirigeant de Coloralu, spécialiste du thermolaquage industriel. Dans ce secteur, l’innovation ne provient pas de la technologie – même si des améliorations sont apportées en continue – mais plutôt des services. « Nous devenons des logisticiens qui laquent des barres et nous développons des services de préparation de commandes, assemblages, etc. », ajoute t- il.

Chez Coloralu, la dernière nouveauté est l’assemblage de profilés à rupture de pont thermique bicolore. Alors qu’auparavant le laqueur livrait les barres de couleur séparément et que pour proposer une offre de bicoloration (intérieur/extérieur), le fabricant devait les assembler dans son atelier, aujourd’hui il propose un produit fini que le fabricant n’a plus qu’à débiter.

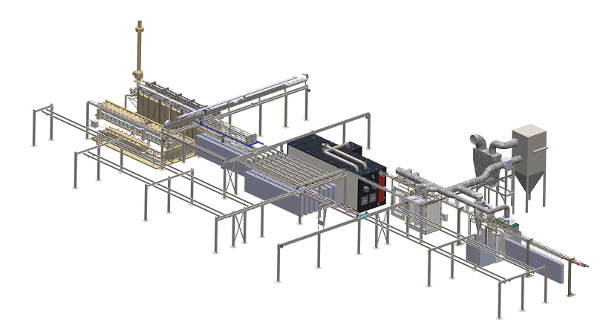

Des lignes automatisées

Si les techniques de colorisation évoluent peu, dans les ateliers « la tendance est à l’automatisation des installations avec le transport automatique des charges, afin de diminuer la pénibilité »,observe Lionel Fraysse, responsable technique laquage chez Corelec, qui commercialise la gamme Machcoat.

Vue 3D d’une installation de thermolaquage automatisée Corelec : déplacement des charges automatique ; 2 gammes de traitement de surface (1 pour l’aluminium au standard QualiMarine®, 1 pour l’acier au standard QualiSteelcoat® ; poudrage automatique et manuel ; cadence 3 palonniers/h) ; Charges Lg : 7 200 H : 1 800 Ep : 300 ; installation connectée à un circuit manuel pour le picking et le chargement d’accessoires et de barres © Corelec

Des robots de manutention et de peinture équipent les lignes de laquage, dont les budgets oscillent entre 200 000 € et 1,5 M€. « Grâce à ces machines, la vitesse augmente, la productivité s’améliore, l’opérateur change de rôle ; il surveille la qualité et veille au réapprovisionnement de la peinture », ajoute Lionel Fraysse. De telles installations ont été implantées par Corelec chez Cadiou ou Millet par exemple.

Gilles Person © ADAL

Questions à Gilles Person, président de l’ADAL

1. Rappelez-nous en quelques mots quel est le rôle de l’ADAL ?

L’ADAL est l’organisme certificateur pour l’attribution des labels de qualité des ouvrages en aluminium thermolaqués ou anodisés depuis 1965. La tenue de l’aspect dans le temps est essentiel pour l’esthétique des ouvrages et dépend de la maîtrise du traitement de surface ; notre rôle est de veiller au strict respect des exigences et d’auditer les laqueurs. Nous sommes accrédités par le Cofrac et travaillons en partenariat avec le SNFA.

2. L’ADAL se sépare de QualiCoat®, pourquoi ?

Nous avons distribué les trois labels – QualiMarine® (label de qualité des menuiseries aluminium thermolaquées de la matière première à l’entretien), QualiCoat® et Qualanod (label des procédés d’anodisation) – aujourd’hui nous nous séparons de QualiCoat® parce que nous avons des divergences de vues profondes sur la manière de certifier la qualité. L’orientation de QualiCoat® va à l’encontre de ce qui nous paraît être le rôle d’une association à but non lucratif, dont l’objectif est de protéger la qualité des ouvrages.

3. Présentez-nous le nouveau label QualiLaquage® et le planning de sa mise en oeuvre ?

QualiLaquage® remplace Qualicoat® et assure que le procédé de thermolaquage utilisé est maîtrisé : traitement de surface chimique, poudrage électrostatique et polymérisation. Le label est lancé, nous finalisons les documents de communication. Les laqueurs qui ont satisfait aux deux visites de l’ADAL en 2018 (QualiCoat® et QualiMarine®) répondent aux exigences de QualiLaquage® et deviennent de fait QualiLaquage®. 2019 sera une année de transition durant laquelle les laqueurs pourront afficher les deux labels.

Le PVC cherche à combler le retard

La préparation de surface des profilés en aluminium bénéficie de labels comme QualiMarine®. En revanche, les applications sur PVC font débat. « Les technologies pour le PVC ne sont pas matures, je préfère ne pas me positionner comme prescripteur d’installations pour appliquer des peintures liquides », prévient Lionel Fraysse.

Au contraire, d’autres acteurs se mobilisent. « La peinture liquide étant plus stable, nous proposons des équipements permettant à la fois de peindre l’aluminium et le PVC », déclare de son côté Alain Marcusse, gérant de Bewap.

Liquid-Coat – Bewap © Bewap

« Le secteur du PVC s’oriente résolument vers la couleur, et la certification QB "Profils PVC Revêtus" (QB33) permet de lever les ambiguïtés. En mai, la société RIO à Marpire (35) est la première entreprise à avoir été certifiée », ajoute-t-il.

Dans le secteur du PVC, plusieurs solutions sont envisagées pour répondre à la demande de couleur. Chez Socredis aujourd’hui, la couleur représente 35 % des ventes, tous produits et secteurs confondus.

RAL 7016 pour ce portail PVC Socredis © Socredis

Sabrina Renai, chargée de communication et de marketing, résume la stratégie de l’extrudeur PVC : « Socredis intègre un service de plaxage qui réalise 50 % de la production en couleur, propose du capotage aluminium pour sa dernière gamme de menuiserie, et du teinté masse ».

Profialis apporte également trois types de réponse à la demande de couleur. « Le laquage apparaît comme la solution la plus souple pour répondre à un coloris précis (un RAL imposé sur un chantier) ; le plaxage est la solution la plus industrielle et la plus fiable – et la solution produit, avec l’ouvrant caché "Référence" apporte des gains de temps et une optimisation des stocks, puisqu’un seul profil est à traiter », indique Sylvain Gaudard, responsable communication.

La palette couleur de Profialis © Profialis

Au niveau du plaxage, Profialis a étendu son offre aux deux faces du profilé et prévoit de lancer en début d’année une offre de plaxage différente pour les deux faces.

Chez Renolit, le fournisseur de film, la nouveauté vient du service. « Renolit permettra dès 2019 à ses clients de commander toutes les couleurs disponibles en petite quantité, y compris les coloris spéciaux. C’est un service supplémentaire », indique Joël Pétillon, responsable commercial Nord-Ouest de Renolit.

Réhau traite les composites

Les profilés en matériaux composites se traitent comme les profilés PVC avec les deux techniques, soit le plaxage avec l’application d’un film sur le profilé préalablement chauffé, soit le laquage. « Rehau propose 80 couleurs à panacher intérieur/extérieur, garantie entre 5 et 10 ans, selon le fournisseur du film de plaxage », commente Olivier Dirringer.

Le gammiste a investi dans une nouvelle ligne de plaxage – la troisième – en fonctionnement depuis le printemps, et qui lui permet d’optimiser la productivité et de réduire les délais. « Nous travaillons beaucoup sur ce sujet, notamment à des process en sortie d’extrusion », déclare t-il. Le gammiste livre entre 4 et 8 semaines, avec comme objectif de disposer des teintes principales en standard et de livrer les autres en 4 semaines maximum. « Nous faisons vivre notre nuancier en le mettant à jour chaque trimestre pour y ajouter les teintes tendances et retirer les invendus », ajoute-t-il.

Le laquage est exécuté chez les fabricants clients de Réhau qui doivent investir dans une ligne de laquage. « Nous avons collaboré avec les fournisseurs de laque et de peinture et procédé à des essais de tenue dans le temps afin d’obtenir un DTA via le CSTB », indique Olivier Dirringer. Les clients doivent évidemment respecter les procédés ainsi validés.

V.M